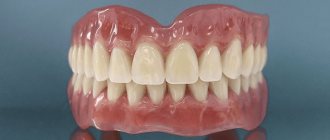

Съёмные акриловые протезы представляют собой базис из акриловой пластмассы, имитирующий ткани десны и вставленные в него искусственные зубы. Протез нижней челюсти прикрепляется на дёсны, а если это верхняя челюсть, то он упирается в нёбо. Существует 3 вида протезов из акрила:

- Полный протез;

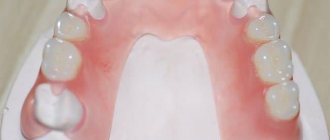

- Частичный протез;

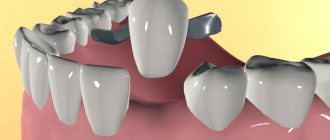

- «Протезы бабочки».

Полная конструкция

, используется, когда зубов на челюсти нет. Следовательно, протез крепится на десне.

Частичная конструкция

. Её устанавливают, когда потеряны не все зубы в ряду. Такие протезы опираются на десну и крепятся во рту специальными дужками.

«Протезы бабочки»

. Это протез одного или двух отсутствующих зубов, он цепляется за соседние зубы. На ночь его снимать не обязательно.

В чем секрет популярности акриловых пластмасс

Сегодня пластмассы уже не используются для облицовки коронок и мостов так широко, как раньше. Фарфор и современные композитные материалы постепенно вытеснят дешевую пластмассу, но полностью ее не заменят по причине экономической выгоды. Свойства акриловых пластмасс были переоценены сразу после появления материала на рынке. Со временем обнаружилось вредное влияние на слизистую и низкая прочность акрила.

Несмотря на развитие технологии полимеров, последние несколько десятилетий первенство в ортопедической стоматологии удерживают материалы на основе производных метакриловой и акриловой кислоты. Акриловые полимеры привлекают небольшой токсичностью и удобством переработки – при малом давлении и относительно низкой температуре. Эти свойства выводят их на высокий конкурентоспособный уровень.

Уход

Проблема, с которыми сталкиваются люди, пользующиеся съемными протезами – это образование на них налета из-за пористости акрилового материала. Этот налет, в котором скапливаются вредоносные бактерии, может вызвать воспаление ротовой полости — акриловый стоматит.

Чтобы избежать этого, ухаживайте за протезом:

- после каждого приема пищи не забывайте полоскать рот и чистить протез зубной щеткой;

- на ночь опускайте протез в дезинфицирующий раствор, очищающий его от налета и пигментации;

- регулярно чистите его специальными порошками;

При правильном уходе протез прослужит вам много лет.

Классификация полимеров

Полимеры, которые используются в ортопедической стоматологии, принадлежат к одной из трех групп. К каждой из них предъявляют различные гигиенические, токсикологические, эстетические, технологические требования.

- Базисные, или основные полимеры в стоматологии используются для изготовления искусственных зубов и базисов съемных протезов.

- Вспомогательные – нужны для оттисков, формовки и моделирования.

- Клинические полимеры включают герметики, пломбировочные материалы и адгезивные средства.

Может ли быть аллергия на акриловый материал?

Если при ношении акриловой конструкции вы заметили у себя:

- Жжение во рту;

- Что ваши вкусовые ощущения поменялись;

- Сухость во рту;

- Сильное слюноотделение;

- Что воспалился язык, дёсны и слизистая.

В таком случае, следует обратиться к врачу, так как такую реакцию может вызвать акрил. Для вас альтернативой акрила станут протезы из нейлона или силикона. Акриловые конструкции являются наиболее доступным и бюджетным видом протезирования. Такой протез чаще используется для исправления дефектов зубов в основном у людей пожилого возраста. Акриловый протез можно носить как временно, так и на постоянной основе, предварительно посоветовавшись с врачом.

Водостойкость и водопоглощение полимеров

Водостойкость – это способность полимеров сохранять свойства при продолжительном воздействии воды. Если вода попадает внутрь полимера, он набухает, форма искажается, показатели прочности страдают. Влагостойкость – это противостояние влажному воздуху. Вследствие абсорбции пары воды также вызывают набухание гидрофильных материалов. Однако чаще влага накапливается в поверхностном слое из-за адсорбции, проникая в микротрещины.

Водостойкость полимера характеризуется водопоглощением. Этот параметр обозначает количество воды, которое материал способен впитать, пребывая при температуре 18-22 °С в течение 23 часов. Вследствие водопоглощения изменяется геометрическая форма базиса протеза, а механические свойства ухудшаются. Чем выше водопоглощение, тем более подвержен полимер проникновению микроорганизмов.

Наличие в полимере сорбционной воды резко снижает его прочность, твердость, жесткость, сопротивление вдавливанию. Полимер теряет растворимые вещества, поэтому его свойства видоизменяются.

Плюсы и минусы

У акриловых протезов жесткая пластмассовая основа, поэтому они не такие гибкие, как нейлоновые и силиконовые. Но они прочнее, лучше сохраняют форму, и срок ношения намного больше. В отличие от использовавшихся раньше каучуковых протезов, которые хранились только в воде, акриловые после очистки оставляют на воздухе.

Среди достоинств протезов из акрил отмечают простоту их изготовления, привлекательный внешний вид, небольшой вес, возможность отремонтировать протез при повреждении. Еще одно достоинство акрилового протеза — для его установки не обтачивают соседние живые зубы. К тому же, до самого конца службы он выглядит, как новый.

Нагрузка при использовании протезов распределяется на ткани неба, десны и сохранившиеся зубы, что предотвращает разрушение зубов.

Еще одно преимущество — стоимость акриловых протезов. Недостатков у акриловых протезов немного, но среди них — короткий срок службы. Протез может не выдерживать интенсивных нагрузок, и его средний срок службы значительно меньше, чем у других, — 2 — 8 лет. Врачи рекомендуют носить съемные акриловые протезы 3-4 года, однако в случае повышенной скорости атрофии костной ткани срок их службы составляет 2-2,5 года. Если костная ткань атрофируется медленно, срок службы протеза увеличивается до 5-8 лет.

Что такое остаточный мономер

Один из недостатков акриловых базовых полимеров – остаточный мономер. Речь идет о части мономера, который не вступил в реакцию полимеризации. Количество остаточного мономера в полимере зависит от природы инициатора, от времени и температуры полимеризации. Мономеры могут оказывать вредное воздействие на организм, вызывать воспаление протезного ложа и различные аллергические реакции, поэтому необходимо добиться минимального его содержания в зубном протезе.

В составе пластмасс горячего отверждения – 0,5 % остаточного мономера, в самотвердеющих – его количество может достигать 3-5 %. Вещество негативно сказывается на прочности материала. Когда это значение превышает 3 %, наблюдается резкое снижение прочности, повышается водо-масло-спиртопоглощение, ускоряется старение.

Кламмеры

Бюгельный протез на кламмерах

При частичном отсутствии зубов одним из способов фиксации протеза в полости рта является наличие кламмеров. Обычно их изготавливают из металла. Они плотно охватывают зуб, могут служить лишь как удерживающий элемент, а также выступать в качестве опоры, то есть передавать жевательное давление на зуб. Заметны при разговоре и улыбке.

Кламмера из эластичного материала (нейлоновые протезы) могут выполнять лишь удерживающую функцию. Прекрасная эстетика, но ненадежны, могут деформироваться и ломаться.

Теплостойкость и теплопроводность

Под теплостойкостью понимают предельную температуру эксплуатации полимера, при которой материал выдерживает некую нагрузку в течение заданного времени, сохраняя геометрические формы после охлаждения. Рабочие температуры использования пластмасс, шлифовка и полировка должны происходить в пределах теплостойкости, иначе произойдут механические изменения.

Теплопроводность, или способность передавать тепло, зависит от полимерной матрицы и наполнителя. Показатель возрастает с повышением молекулярной массы. Эти две термические характеристики влияют на усадку материала, возникновение дефектов при производстве протезов, комфорт при эксплуатации.

Различные физико-химические процессы влияют на процесс старения полимеров. Деструкция в них возникает вследствие воздействия биологических сред, из-за механических напряжений и сильных перепадов температуры. Деструкция становится причиной хрупкости покрывных протезов зубов и потери их работоспособности.

Виды протезов

Акриловые протезы бывают частичными и полными. Частичные используются для замены нескольких находящихся рядом утерянных зубов и крепятся к десне с помощью дужек-кламмеров, металлических или пластмассовых. Полные протезы применяются при полной потере зубов. Они не нуждаются в креплениях и опираются только на десны.

Если протез сделан правильно, между ним и полостью рта появляется разряженное пространство (т.н «замыкающий клапан»), и протез удерживается за счет присасывания. На верхней челюсти он держится лучше, на нижней – хуже.

Для улучшения фиксации используют специальный клей, наносимый на поверхность. Можно еще установить мини-импланты, которые надежно удержат протез, но стоимость такого протезирования увеличивается. Если у пациента молодого возраста отсутствуют один-два находящихся рядом зуба, и он не хочет обтачивать соседние под коронки или вставлять импланты, ему устанавливают протез-бабочку. Он удобен на дальних коренных зубах, где незаметен. Этот протез предназначен для постоянного ношения.

Новые тенденции в изготовлении базисных полимеров

В последние несколько лет появилась тенденция вводить в структуру базисных полимеров горячего отверждения эстетические волокна. Смотрятся они более выигрышно, зато уступают стандартным по физико-механическим свойствам. «Прожилки» в структуре полимеров приводят к образованию микропустот и снижают плотность материала. Кислород в микропустотах увеличивает количество мономеров. Поэтому такие полимеры с улучшенными эстетическими характеристиками стоит применять только по показаниям – в редких случаях.

Несмотря на определенные недостатки, акриловые пластмассы остаются самым распространенным материалом для производства базисов съемных протезов. Их главные преимущества – невысокая цена, технологичность и отсутствие необходимости в дорогостоящем оборудовании.

Этапы изготовления пластиночного протеза

- Беседа с пациентом (необходимо уточнить жалобы, наличие хронических заболеваний, аллергических реакций и т.д);

- Осмотр полости рта, оценка состояния мягких тканей и уровень гигиены;

- Дополнительные исследования ( рентгенография, анализы и пр, если это необходимо);

- Выбор конструкции;

- Снятие оттисков с верхних и нижней челюстей;

- Изготовление гипсовой модели, затем шаблона из воска с прикусными валиками;

- Примерка в полости рта, определение взаимоположения челюстей, цвета и формы зубов, выбор фиксирующих элементов ( если есть сохраненные зубы);

- Укрепление моделей в артикулятор , постановка искусственных зубов на восковом базисе , размещение в базисе фиксирующих элементов;

- Примерка в полости рта, коррекция при необходимости;

- Замена воска на конечный материал, обработка, полировка протеза;

- Примерка в полости рта, коррекция. Рекомендации по уходу.

Пластиночные протезы зарекомендовали себя как доступные по цене, быстрые в изготовлении и эстетичные конструкции.

Дата публикации: 20 сентября 2020 г.Последнее обновление: 22 сентября 2022 г. © 2020 Профессорская стоматология “22 Век”. Все права защищены.

Возможные дефекты при эксплуатации и их ремонт

Большая часть повреждений акриловых протезов может быть устранена без трат на производство новых конструкций.

Ремонт требуется в таких ситуациях, как:

- на место удаленного зуба-опоры наращивают искусственный зуб;

- при выпадении или надколе искусственного зубного органа, осуществляют его замену на новый;

- вышел из строя замочек, фиксирующий протез крепится к зубам-опорам;

- протез плохо прилегает к десне, и нужно подкорректировать базу;

- базис надломился, его ремонтируют, или меняют при сильном повреждении.

Зубные протезы имеют свой гарантийный срок службы. Чаще всего его определяют в один год.

Отзывы пациентов

Такой вариант восстановления жевательной функции, как протезирование, пользуется большой популярностью. Многие пациенты оставляют положительные отзывы о съемных зубных протезах из акриловой пластмассы.

Пользуюсь акриловым протезом уже 2 года. Сначала было очень трудно привыкнуть, но потом никакого дискомфорта уже не чувствовала. Мои искусственные зубы выглядят, как обычные.

Анна

Установили протез Т-кристалл. Привыкала тяжело, сильно тошнило. Ну а что поделаешь, раз денег нет на импланты? Но через 1,5 месяца неприятные ощущения исчезли, ношу съемную челюсть каждый день. Даже не чувствую ее.

Раиса

Была уверена, что акриловые протезы надевают, когда все зубы от старости выпадают. Мне пришлось удалить два зуба, думала, что нужно ставить имплант, но не могла себе этого позволить. Стоматолог поставил бабочку. Очень удобно. А цена совсем невысокая.

Ольга

Период адаптации

Решившись на установку конструкции из акрила, важно понимать, что полного комфорта от новых приобретенных зубов сразу обрести не удастся, для этого должен пройти адаптационный период. Материал достаточно жесткий, первоначально он будет давить на десны, доставляя дискомфорт и даже боль. Возможны изменения при ощущении температуры и вкуса.

Средний срок адаптационного периода длится от 1 до 2 месяцев. За это время протез подгоняют под более комфортные размеры. Пациент постепенно к нему привыкает. Посещать врача за это время придется несколько раз.

На заметку: Если носить конструкцию как можно больше, невзирая на дискомфорт, адаптация пройдет быстрее.

Сначала рекомендуется непрерывное ношение в течении двух часов, затем отдых от 10 до 15 минут, далее еще дольше. В период адаптации, лучше не снимать конструкцию в ночное время.

Когда пациент уже более или менее привык к протезу, его снимают на ночь, храня в дезинфицирующем средстве. Для быстроты восстановления дикции, нужно как можно больше говорить или читать вслух.

Пластмассы холодного отверждения

Самотвердеющие акриловые пластмассы представляют собой компаунды, самопроизвольно отверждающиеся при комнатной температуре. Полимеризат в зависимости от состава компаунда может быть твердым или эластичным. Самотвердеющие пластмассы широко используются в стоматологии для исправления (перебазирования) протезов, починки протезов, изготовления временных протезов, шин при пародонтозе2, моделей, индивидуальных оттискных ложек. Прочное место завоевали самотвердеющие пластмассы в качестве пломбировочных материалов. Пластмассы холодного отверждения имеют ряд преимуществ перед пластмассами горячего отверждения, но по некоторым показателям уступают им. Технология переработки самотвердеющих пластмасс проще, не требуется оборудования для нагрева, меньше изменение размеров изделия, меньше остаточные напряжения в изделиях, починка протеза может быть выполнена быстро в присутствии пациента. В некоторых случаях самотвердеющие материалы не могут быть заменены пластмассами горячего отверждения. Вместе с тем самотвердеющие пластмассы уступают им по прочности, содержат большее количество остаточного мономера. Таким образом пластмассы горячего и холодного отверждения не исключают одна другую, а дополняют друг друга. Технология производства пластмасс холодного отверждения отличается от изготовления пластмасс горячего отверждения тем, что в полимерный порошок в ходе синтеза вводят инициатор в количестве — 1,5 %, а в жидкость добавляют активатор.

Состав. Порошок — суспензионный гомо- или сополимер, окрашенный и замутненный и содержащий компонент окислительно-восстановительной системы — обычно инициатор.

Жидкости самотвердеющих пластмасс имеют следующий состав:

- 1) полимеры линейные (мономер или смесь мономеров, активатор ОВС, ингибитор);

- 2) полимеры трехмерной структуры (мономер или смесь мономеров, активатор ОВС, сшивагент, ингибитор).

Изготовление стоматологических конструкций из полимермономерных самотвердеющих материалов протекает по схеме:

Свойства. Самоотверждение акриловых компаундов, применяемых в стоматологии, обусловлено инициирующим действием окислительно-восстановительной системы (ОВС). Основными компонентами ОВС являются инициатор и активатор. В качестве инициатора может быть использована органическая перекись. Обычно применяют перекись бензоила. В качестве активатора используют различные соединения: третичные амины (первичные и вторичные ингибируют процесс полимеризации), меркаптаны, производные сульфиновой кислоты, аскорбиновую кислоту и др. Кроме инициатора и активатора, некоторые ОВС содержат еще промоторы.

Рассмотрим механизм действия ОВС холодного отверждения. Инициирующие процесс полимеризации радикалы образуются при распаде перекиси бензоила. Как видно из кинетических кривых распада перекиси бензоила, полученных при различных температурах, скорость разложения зависит от температуры и начинает заметно уменьшаться с момента достижения 65—75% превращения (рис. 19). Для эффективного инициирующего действия перекиси бензоила требуется нагрев до температуры выше 65 °С, при которой начинается энергичный распад перекиси. Активатор снижает энергию активации распада перекиси бензоила, которая равна 126 кДж/моль, и распад перекиси начинается при комнатной температуре. ОВС является важнейшим критерием качества самотвердеющих пластмасс. Эта система должна:

- 1) обеспечивать полноту конверсии мономера;

- 2) не вызывать изменения цвета полимеризата под воздействием солнечной радиации и эндогенных процессов;

- 3) не быть токсичной;

- 4) быть стабильной;

- 5) инициировать процесс полимеризации при минимальных концентрациях;

- 6) обеспечивать необходимое рабочее время.

Во избежание преждевременной полимеризации активатор обычно вводят в жидкость, а инициатор — в порошок.

О В С типа перекись—амин. Большое, практическое значение самотвердеющих пластмасс стимулировало широкий размах исследований по созданию ОВС холодной полимеризации.

Пластмассы типа порошок — жидкость

Впервые третичные амины в качестве активаторов (диметиланилин) холодной полимеризации предложили в 1943 г. Schvebel и Tromdorf. На основе этого активатора в СССР выпускались первые самотвердеющие пластмассы АСТ-1, АСТ-2, АСТ-2А и (стиракрил (1952). Вскоре оказалось, что использование димепиланилина и других третичных аминов приводит к изменению цвета полимеризата. Это происходит в результате эндогенных процессов, в которых участвует амин. Strubell установил, что цвето-светостойкость пластмассы зависит от природы третичного амина. В табл. 11 показано влияние природы некоторых аминов на цветостойкость.

В гомологическом ряду диметиланилина цветостойкость возрастает от диметиланилина к диметиламино-п-изопропилбензолу. Наибольшее применение получили диметилпаратолуидин СН3•С6Н4•N(СН3)2 и N-бис(2-оксиэтил)паратолуидин СН3•С6Н4•N(ОС2Н5)2, которые, обладая высокой активирующей эффективностью, вполне пригодны для производства самотвердеющих пластмасс, применяемых для починок протезов, перебазирования, изготовления ортодонтических аппаратов и других работ. Цветостойкость пластмасс зависит от чистоты активатора. Даже наличие следов недометилированных продуктов в диметилпаратолуидине (ДМПТ) вызывает снижение цвето-стойкости полимеризата.

Разработана технология синтеза ДМПТ, свободного от следов примесей, вызывающих окраску полимеризата. Полнота конверсии мономера зависит от эффективности ОВС и температуры, поли-меризующейся формовочной массы. Рис. 20 иллюстрирует зависимость температуры полимеризата от времени при использовании некоторых аминов. Наиболее эффективным является диметиланилин. Однако по комплексу свойств оптимальным можно считать ДМПТ, компаунды же на основе диметиланилина используются только для технических нужд. С целью повышения цветостойкости были проведены работы по стабилизации цветостойкости. Зарубежная информация о стабилизирующем действии карбоновых кислот и их ангидридов не подтвердилась. Повышения цветостойкости удалось достигнуть за счет введения до 1 % 2-окиси-5-метилфенил-бензтриазола.

ОВС н а основе сульфнновой кислоты и ее производных. Третичные амины являются весьма эффективными активаторами, однако они все же не обеспечивают долговременной стабильности цвета в условиях световой радиации. Кроме того, желательно иметь ОВС, позволяющие получать полимеризат с более высокой степенью конверсии. Поиски новых активаторов привели к открытию активирующего действия сульфиновых кислот, о чем сообщил Hagger в 1948 г. Сульфиновые кислоты позволяют получить цветостойкие полимеризаты, но малая их химическая стойкость и меньшая по сравнению с аминами активность ограничили их использование. В связи с легкой окисляемостыо кислородом воздуха сульфиновую кислоту смешивали с силиконовым маслом и в виде пасты хранили в тубе. Перед приготовлением формовочной массы выдавливали необходимое количество пасты и отжимали ее фильтровальной бумагой. Кристаллы сульфиновой кислоты растворяли в мономере перед смешиванием его с порошком. В виде пасты сульфиновая кислота моЖет храниться 6 мес.

М. М. Гернер, Л. Н. Мац предложили ОВС на основе устойчивых производных сульфиновой кислоты. В порошок, помимо остаточной перекиси бензоила, вводится устойчивый сульфиновокислый натрий, а в мономер — небольшое количество метакриловой кислоты. Таким образом, в этом случае активатор и перекись находятся в составе порошка. При смешивании порошка с мономером протекает реакция: СН2=С(СН3) • СООН + C6H5SO2Na → СН2=С(СН3) • COONa + C6H5SO2H.

Активная сульфиновая кислота С6Н5—SO2H образует с перекисью бензоила ОВС холодной полимеризации, а избыток метакриловой кислоты и образующаяся ее натриевая соль участвуют в сополимеризации с эфиром. Введение метакриловой кислоты повышает адгезию полимеризата за счет карбоксильных групп к различным субстратам. Эта ОВС используется в самотвердеющей пластмассе норакрил.

ОВС на основе сульфонов. Исследования Brederice и сотр. показали, что в качестве эффективных активаторов полимеризации можно с успехом применять α-окси и α-аминосульфоны, которые дают более цветостойкие полимеризаты. Эффективное их использование возможно только в сочетании с сокатализаторами, одноатомными спиртами, соединениями металлов переменной валентности (Сu2Сl2) и др. Хорошие результаты можно получить, используя N-этил-бис-(р-толилсульфонметил) амин (CH3•C6H4•SO2CH2)2•N•C2H5 и N-метил-бис-(р-толилсульфонметил) амин (р—СН3C6H4SO2CH2)2•N•CH3. Сульфонамины при комнатной температуре без сокатализаторов практически не ускоряют процесс полимеризации. При 40 °С полимеризация протекает за 22—26 мин с температурным пиком 82—84°С. При введении всего 0,01% Сu2Сl2 отверждение протекает за 7—11 мин с температурным пиком 95 °С.

Хлорид I меди вводится в мономер, и, поскольку он нерастворим, жидкость перед смешением с порошком надо взбалтывать. При введении в жидкость 8% метанола отверждение протекает при комнатной температуре. Трехкомпонентная ОВС (1,5% перекиси бензоила, 8% метанола и 0,01% хлорида I меди) обеспечивает отверждение за 5—7 мин. На рис. 20 приведены кривые зависимости температуры полимеризующейся формовочной массы от времени для различных составов ОВС на основе сульфонов. Введение незначительного количества ДМПТ до 1%, не влияющего практически на цветостойкость, существенно повышает конверсию мономера, так как при этом температурный пик достигает 94—98 °С. Холодная полимеризация не приводит к полной конверсии мономера. После завершения полимеризации в полимере содержится 3—5% остаточного мономера при холодной полимеризации и 0,5 % — при горячей.

ОВС на основе меркаптанов. ОВС типа перекись — меркаптан широко используется для вулканизации каучуков и может применяться для отверждения стоматологических акриловых компаундов при комнатной температуре. Самотвердеющая пластмасса Orthofil (Англия) содержит ОВС типа перекись — меркаптан. В реакции взаимодействия перекиси с меркаптаном последний играет роль восстановителя.

Для создания акриловых компаундов в стоматологии в качестве активатора используют лаурилмеркаптан C12H25SH (синоним: додецилмеркаптан). К достоинству этих ОВС надо отнести цветостойкость полимеризата. Применяемые в настоящее время ОВС не могут считаться совершенными. Поиски новых систем ведутся в двух основных направлениях — повышение цветостойкости и увеличение конверсии мономера.

Приготовление формовочной массы. Технология приготовления формовочной массы самотвердеющих пластмасс идентична описанной. Из каждого замеса можно успеть отформовать только одно изделие. При полимеризации масса испытывает небольшое термическое расширение, поэтому давление внутри формы не поднимается столь резко, как при горячей полимеризации. При комнатной температуре полимеризация большинства материалов протекает за 20—30 мин. Ускорения отверждения можно достигнуть погружением формы в воду, нагретую до 37 °С. Приготовляя формовочную массу, необходимо учитывать, что объемная усадка зависит от соотношения мономер/ /полимер и повышается с увеличением этого соотношения.

Линейная усадка (с учетом технологических приемов) самотвердеющух пластмасс составляет в среднем от 0,15 до 0,5%.

Необходимо строго соблюдать рекомендуемое инструкцией изготовителя соотношение порошок/жидкость.

Скорость полимеризации самотвердеющих пластмасс зависит от следующих факторов:

- 1) начальной температуры мономера и полимера; высокая температура (выше 30 °С) вызывает быструю полимеризацию; при охлаждении (ниже 5°С) процесс резко тормозится, а при отрицательных температурах реакция практически прекращается;

- 2) количества и природы активатора и инициатора;

- 3) степени дисперсности порошка и его молекулярной массы: чем мельче порошок и чем ниже молекулярная масса, тем быстрее идет набухание и полимеризация;

- 4) соотношения мономер/порошок. Уменьшение соотношения мономер/порошок сокращает время полимеризации.

Избыток мономера замедляет процесс, но при этом наблюдается более высокая температура полимеризата и увеличивается усадка, которая заканчивается через 3 ч. Процесс полимеризации, как уже отмечалось, экзотермичен. Теплота полимеризации мономера ММА составляет 78,7 кДж/моль.

При смешении порошка с жидкостью образовавшаяся формовочная масса сохраняет пластичность и температура заметно не повышается. Индукционный период в точке А (рис. 21) переходит в бурный процесс развития реакции полимеризации, и температура быстро повышается. После завершения отверждения температура полимеризата понижается за счет отдачи тепла окружающей среде. Температурный скачок и продолжительность индукционного периода, определяющего жизнеспособность компаунда, зависят от массы полимеризующейся полимер-мономерной смеси, окислительно-восстановительной системы и начальной температуры жидкости и порошка. С увеличением массы до 50 г наблюдается резкое возрастание температурного скачка. Зависимость теплового эффекта от величины полимеризующейся массы имеет следствием более высокую конверсию мономера в толстых частях изделия (протеза и др.). Это значит, что тонкие участки изделия имеют относительно меньшую механическую прочность, поскольку содержат большее количество остаточного мономера. В связи с тем что температура при полимеризации самотвердеющих пластмасс ниже 100 °С (температура кипения мономера 100,3 °С), то полимеризаты отличаются отсутствием пор и раковин, вызываемых кипением мономера. В зависимости от вида работы формовочная масса используется на различных стадиях набухания.

- I стадия — песочная. Она появляется сразу после смешения порошка с жидкостью и в зависимости от температуры окружающей среды может продолжаться от 30 с до 5 мин и более. При температуре 10 °С она продолжается около 5 мин, при 15—18°С — 3 мин, при 18—22°С — 1— 2 мин и при 25°С завершается через 0,5—1 мин. В песочной стадии мономер-полимерная смесь непригодна к использованию.

- II стадия — вязкая, тянущихся нитей. Начальный период этой стадии характеризуется появлением тянущихся нитей, липкостью массы, высокой пластичностью и текучестью. В начале II стадии набухания формовочную массу используют для работ требующих адгезии. Нанесенная на базис протеза формовочная масса после отверждения образует прочное соединение.

- III стадия — тестообразная. Формовочная масса в этой стадии набухания характеризуется потерей липкости, хорошей пластичностью и меньшей текучестью. В таком состоянии формовочную массу удобно формировать на гипсовых моделях, изготовляя защитные небные пластинки, заменяющие, формирующие и обтурирующие протезы, шины Порта, индивидуальные ложки, ортодонтические аппараты и другие стоматологические конструкции. Массу можно использовать для перебазирования протезов во всех случаях, а также при необходимости получения отпечатка рельефа протезного ложа в условиях функционирующих протезов, когда возможно развитие значительного жевательного давления.

- IV стадия — резиноподобная. На этой стадии формовочная масса сохраняет приданную ей форму даже при незначительном кратковременном механическом воздействии на нее. Протез при перебазировании удаляют из полости рта тогда, когда формовочная масса находится уже в резиноподобной стадии. В случае перебазирования частичных протезов с наличием конвергированных и дивергированных зубов в полости рта или зубов с хорошо выраженными экваторами протезы выводят из полости рта только по достижении резиноподобного состояния. Удаление в III стадии набухания повлечет за собой искажения из-за оттяжки. Если пропустить IV стадию, пластмасса затвердеет и протез без распиливания нельзя будет вывести из полости рта. При контроле отверждения полимеризующейся массы необходимо обращать внимание на более тонкие участки протеза, так как они отверждаются медленнее толстых. Необходимо отметить, что полимеризация мономер-полимерной системы от начала смешения до отверждения представляет собой непрерывный процесс без резких межстадийных переходов.

Оптимальный режим прессования изделий из самотвердеющих пластмасс. Основным методом переработки самотвердеющих пластмасс, обеспечивающих получение высококачественного изделия, является прессование. Для самотвердеющих пластмасс важным технологическим параметром переработки является определение момента приложения давления. При приложении давления раньше требуемого времени изделие получается с большой усадкой и неудовлетворительным качеством поверхности. Изделия с требуемой точностью могут быть получены лишь при резком увеличении удельного давления. На рабочее время самотвердеющих пластмасс существенно влияет изменение температуры окружающей среды даже на 2—3°С, и это обстоятельство вызывает затруднения при определении момента приложения давления (см. рис. 21). Применяемые способы изготовления стоматологических конструкций из самотвердеющих компаундов при комнатной температуре без давления не являются оптимальными. Полимеризат менее плотный и имеет более низкие физико-механические показатели.

Одним из возможных вариантов оптимизации технологии прессования изделий из самотвердеющих пластмасс является проведение конечной стадии полимеризации под давлением сжатого воздуха. На рис. 22 показан аппарат для полимеризации изделий из самотвердеющух пластмасс. Он представляет собой герметический сосуд, внутри которого создается давление 0,3—0,5 МН/м2 воздухом, нагретым до 40—45°С. Внутри аппарата имеются полки, на которые помещают изделия для полимеризации. Контроль и поддержание заданной температуры осуществляются при помощи термопары, сблокированной с температурным реле и электронагревателем. Аппарат можно изготовить, переоборудовав ультратермостат УТ-15.

В предварительно нагретый аппарат помещают стелаж, на котором установлены гипсовые модели с изделиями из самотвердеющей формовочной массы, находящейся в резиноподобной стадии. Аппарат герметизируют и создают давление 0,3— 0,5 МН (3—5 атм). Давление контролируют по манометру. В случае превышения давления срабатывает предохранительный клапан. Через 15—20 мин готовые изделия извлекают из аппарата.

Сравнительная характеристика пластмасс горячего и холодного отверждения. Самотвердеющие пластмассы по ряду показателей уступают пластмассам горячего отверждения, но это компенсируется исключительным удобством их использования и лучшей стабильностью размеров. Полимеризация самотвердеющих пластмасс сопровождается меньшей конверсией мономера, поэтому они содержат в 5—10 раз больше остаточного мономера. Это приводит к более быстрому старению полимера, снижению прочностных характеристик. В результате выщелачивания мономера с поверхности изделия разрыхляется структура полимера, что приводит к изменению ряда свойств изделия. Так, при уменьшении содержания мономера в полимере с 8,5 до 0,9% теплостойкость повышается с 52 до 130°С, а твердость по Бринеллю — с 70 до 194 МН/м2. Самотвердеющие пластмассы (линейные) проявляют более высокую гигроскопичность (водопоглощение>0,7 мг/см2), чем пластмассы горячего отверждения и содержат большие количества остаточной перекиси бензоила, мономера, активатора, что является предпосылкой к ухудшению со временем их физико-механических свойств. Исследования показали, что основным фактором, искажающим размеры и форму протеза, является не полимеризационная усадка, которая компенсируется технологическими приемами, а термическая усадка, возникающая при охлаждении протеза от температуры полимеризации до комнатной. Поскольку полимеризация самотвердеющих пластмасс протекает при более низких температурах, чем пластмасс горячего отверждения, протезы и другие зуботехнические изделия, изготовленные из самотвердеющих пластмасс, получаются более точными, лучше фиксируются в полости рта. Кроме того, в них возникают меньшие напряжения, хотя по прочности они уступают пластмассам горячего отверждения, но они более гибки. Модуль эластичности у них 2•20-3 МН/м2, а у пластмасс горячего отверждения 3,8•103 МН/м2 (табл. 12). При дополнительном нагревании с выдержкой в течение нескольких часов можно несколько улучшить физико-механические показатели изделий из самотвердеющих пластмасс за счет уменьшения содержания остаточного мономера. Отечественная промышленность выпускает самотвердеющий базисный материал протакрил-М.

Установка и рекомендации

Человек начинает размышлять о возможностях протезирования, когда теряет один или несколько зубов. Чем больше зубов отсутствует, тем сложнее выбрать подходящий вариант. Вне зависимости от того, какой протез будет выбран (трехслойный акриловый, силиконовый, виниловый, акрон и т. д.), необходимо учитывать множество факторов, касающихся здоровья. Сюда могут относиться болезни десен, рвотный рефлекс и индивидуальная непереносимость материалов. Показаниями к установке акриловых протезов являются:

- Утрата жевательных единиц (от одной до полного ряда). Изделие может компенсировать нехватку любого количества зубов.

- Процесс ожидания другой конструкции.

- Съемные модели в период смены зубов могут устанавливаться детям.

- Невозможность приобрести более дорогой вариант.

Ношение изделий практически не имеет противопоказаний. Однако в редких случаях у людей могут проявляться побочные действия:

- Аллергическая реакция на токсические вещества, выделяемые конструкцией.

- Непроходящий рвотный рефлекс. В такой ситуации потребуется другая модель изделия, которая не будет контактировать с нёбом.

- Отсутствие фиксирующего эффекта. Если альвеолярные отростки слишком плоские, они могут не позволять челюсти надежно закрепиться. Стоит использовать специальный крем или поставить иной вариант протезов.

Мнение эксперта

Равчеева Юлия Анатольевна

Врач-стоматолог общей практики

Стоит обратить внимание, что на акрил возможна аллергическая реакция, которая проявится не сразу. Не все обращают внимание на покраснения и неприятные ощущения на дёснах, а это уже первые признаки непереносимости. Если симптомы продолжаются более 14 дней, необходимо посетить врача и, если необходимо, заменить протез.

Акрил или нейлон: что лучше?

Часты споры людей относительно акриловых и нейлоновых протезов. Какие из них лучше? В таблице приведены особенности каждого способа протезирования:

Конструкция из нейлона | Конструкция из акрила |

| Благодаря эластичному каркасу, изделие максимально прилегает к десне. | Материал является достаточно твердым. |

| Из-за большой пластичности возможна деформация изделия с течением времени. | Форма протеза долго сохраняется, из-за непластичности материала. |

| Материал не порист, противостоит впитыванию запахов и накоплению налета. | Структура материала пористая. Может скапливать налет, провоцируя неприятный запах, а иногда и воспалительный процесс. |

| Материал нетоксичен. | Спустя некоторое время после установки может выделять вредные вещества. |

| Достаточно высокая стоимость. | Доступная цена. |

| Запрещается использовать для фиксации клей. | Разрешается применять клей, с целью улучшить фиксацию. |

Почему у нас?

- Мы ввели технологию по изготовлению таких протезов несколько лет назад и уже набили все возможные шишки. Теперь мы точно знаем, что нужно делать для отличного качества.

- Изготавливать ваш протез будут специалисты, которые специально и долго обучались именно этой технологии.

- Мы не жалеем средств, чтобы закупить лучшие материалы для изготовления эко протезов, не пытаемся с помощи экономии уменьшить себестоимость. В качестве примера можно привести пластмассу. Мы закупаем самую лучшую пластмассу в мире: Акри Ф 711. Она очень дорогая, но результат того стоит!

- Собственная зуботехническая лаборатория открывает широкие возможности: скорость, непрерывное взаимодействие врача и зубного техника, точность исполнения, быстрая коррекция. При определенных условиях мы можем изготовить такой протез за один день!

- К вашим услугам – весь накопленный опыт. Мы много лет занимаемся протезированием зубов, это одно из важнейших и любимых направлений нашей работы.

- Вы не будете «брошены», если у вас возникнут проблемы, даже после истечения гарантийного срока. Вы можете быть уверены, что в течение гарантийного срока (1 год) все коррекции осуществляются бесплатно, а в течение всего периода ношения этих протезов коррекция вашего протеза составит 50% от ее обычной стоимости.